今回はアローダイアグラムについて製造業(メーカー)での使い方を解説します!

こちらの記事はこんな方におすすめです!

・現役の生産管理担当の方

・メーカー志望の就活生の方

アローダイアグラムと初めて聞いてイメージを持てる方は少ないと思います。

今回の記事を読んでいただくと、アローダイアグラムの概要や製造業での使い方がマスターできます。

それでは、早速始めていきましょう!

アローダイアグラムとは

JISの定義では、

加えて、アローダイアグラムとは、PERTというプロジェクトのスケジュール手法の表記法のことです。

PERTとはProgram Evaluation and Review Techniqueの略で、前後の順序関係がある作業で構成されるプロジェクトの効率的なスケジューリング手法の事です。

結局なんのための手法なのか?というと、どのような順番で作業を行っていくと最も効率的なのかを判断する為に使います。

また、複数工程の中でどこがボトルネックなのか見つける為に使用することも可能です!

話を戻して、アローダイアグラムについてご説明していきます。

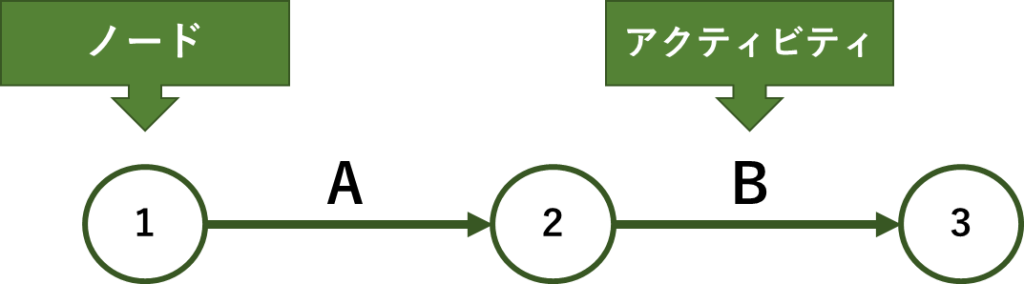

アローダイアグラムの書き方は下記のようになります。

・ノードとは、『結合点』・『イベント』とも言い、『工程』などを意味します。

・アクティビティとは、『作業』を意味します。

つまり、①工程から②工程に移る為には、Aの作業を行う必要があるという意味になります。

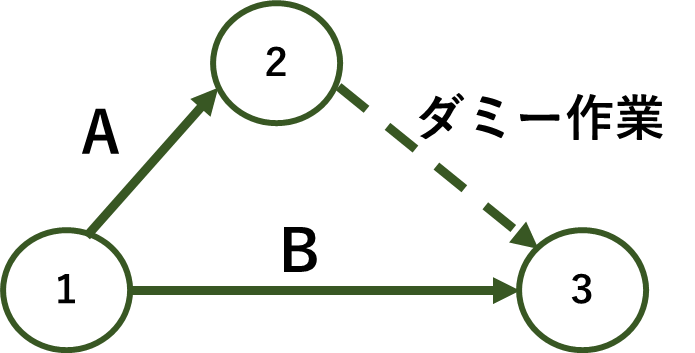

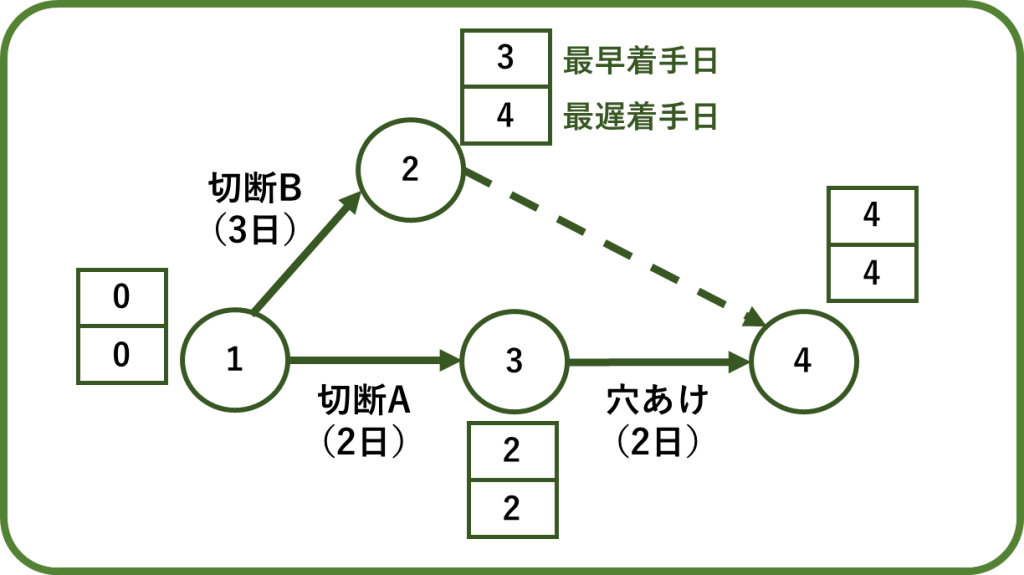

ここで、『ダミー作業』という考え方も併せて覚えておきましょう。

『ダミー作業』とは、同じノード間に複数のアクティビティが存在する場合にアクティビティを分割する為に使用します。

イメージは下記になります。

①工程から③工程に進むためには、A作業とB作業が必要であるため②工程から③工程については作業時間0のダミー作業として点線で繋いでおります。

製造業でのアローダイアグラムの使い方

それでは、これまでの基礎知識を踏まえて製造業でのアローダイアグラムの使用方法について解説します。

アローダイアグラムを使う目的は、最短のプロジェクト遂行を行う為です。

これを製造業に置き換えると、複数の工程によって生産される製品があった場合にどこにボトルネックがあるのかを判断する為に使用します。

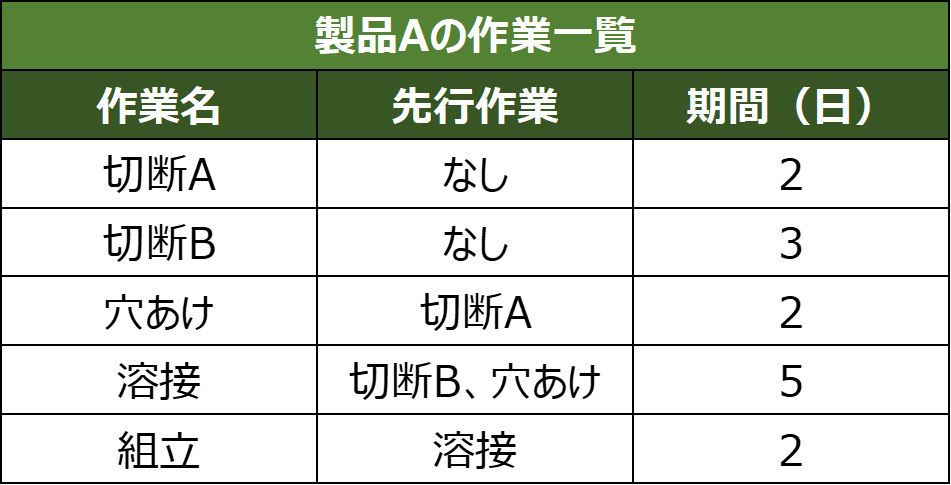

具体的に下記のような工程で作られる製品Aをサンプルにしてアローダイアグラムを体験してみましょう!

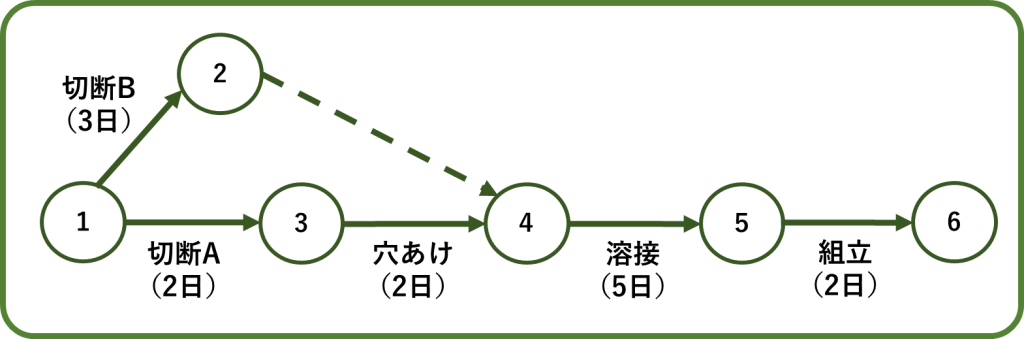

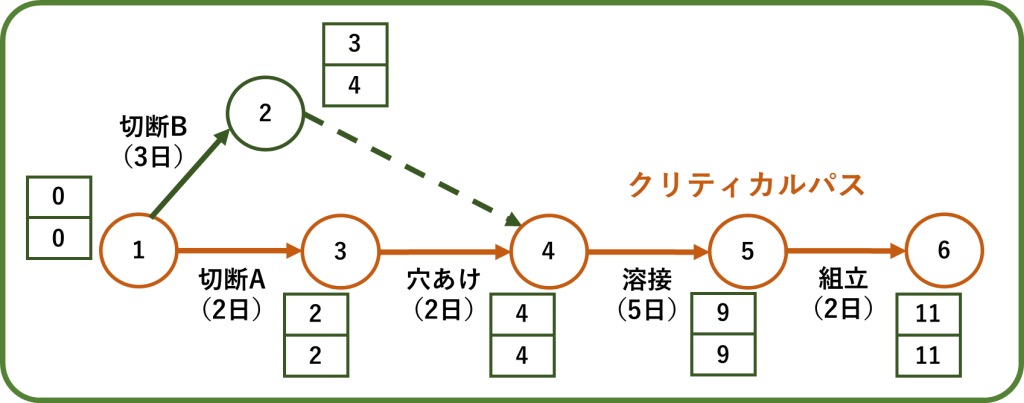

この製造工程をアローダイアグラムに落とし込むと下記のようになります。

ここで注目すべきは、先ほどご説明した点線のダミー作業の部分です。

よく見ると、切断Bは3日間で終了しますが、④工程が開始されるまで4日間あります。

そのため、切断B工程は最悪1日遅れてもスケジュールへの影響はないことが分かります。

このように、

・最短で何日開始しないといけないのか?

・逆に最悪いつまでに開始できていれば良いのか?

という点をアローダイアグラムでは整理することができます。

これを下記のように呼びます。

アローダイアグラムに最早着手日と最遅着手日を記載する場合は下記のように表現します。

上枠に最早着手日を記載し、下枠に最遅着手日を記載します。

最早着手日と最遅着手日に差がある場合、仕掛品を滞留してしまいます。『仕掛品のムダ』が発生してしまいます。そのため、できるだけ差を少なくする必要があります。

ここで、上下の数値が同じ工程があります。

この工程を繋いだものをクリティカルパスと呼びます。

クリティカルパスの工程期間を短縮すると、全体のリードタイムが短縮します。

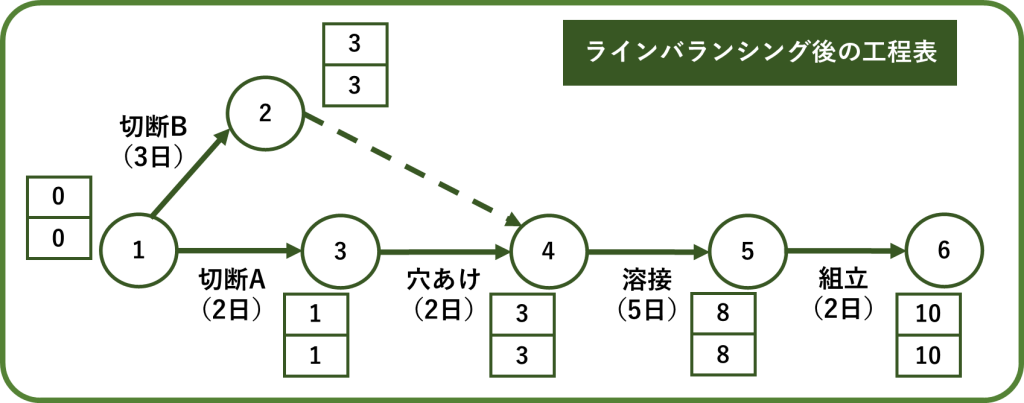

例えば、工程Aが2日→1日に短縮できると、④溶接工程を3日目で着手できるようになります。(切断Bは最短3日で実施できるため)

すると、下記のように完成までの期間は11日から10日に短縮できます。

クリティカルパスは主に工程全体のボトルネックの特定に用いられます。

そのため、ボトルネックを特定して工程間の仕掛品の滞留期間を短縮させていく際に役立ちます。

このように、工程間のバランスを調整して全体のリードタイムを短縮させることを『ラインバランシング』と呼びます。

まとめ

今回はアローダイアグラムについて製造業(メーカー)での使い方を解説しました。

こちらでご紹介した手順でアローダイアグラムを活用いただければ、自社の工程負荷の調整を行うことができます。

是非ご活用ください!

Setchan製造業ブログでは他にも生産管理で活用できるノウハウを多く発信しております!ぜひ併せてご覧ください!

今回は以上です。

引き続きSetchan製造業ブログをよろしくお願いします!

コメント