こちらの記事では定期発注方式のメリットとデメリットを徹底解説します!

今回の記事はこんな方におすすめな記事です!

・メーカーの生産管理部の方

・メーカーの調達部/購買部/資材部の方

定期発注方式と混同しやすい定量発注方式についてもこちらで解説しておりますので、併せてご覧ください!

今回は材料の発注方式の中で定量発注方式について分かりやすく解説していきます!

それでは早速始めていきましょう!

定期発注方式とは?

定期発注方式とは、毎回決まったタイミングで適切な数量を発注する発注管理手法です。

JIS規格では下記のように定義されています。

発注量が毎回異なりますが、発注サイクルは常に同じ(定期)という発注管理方式になります。

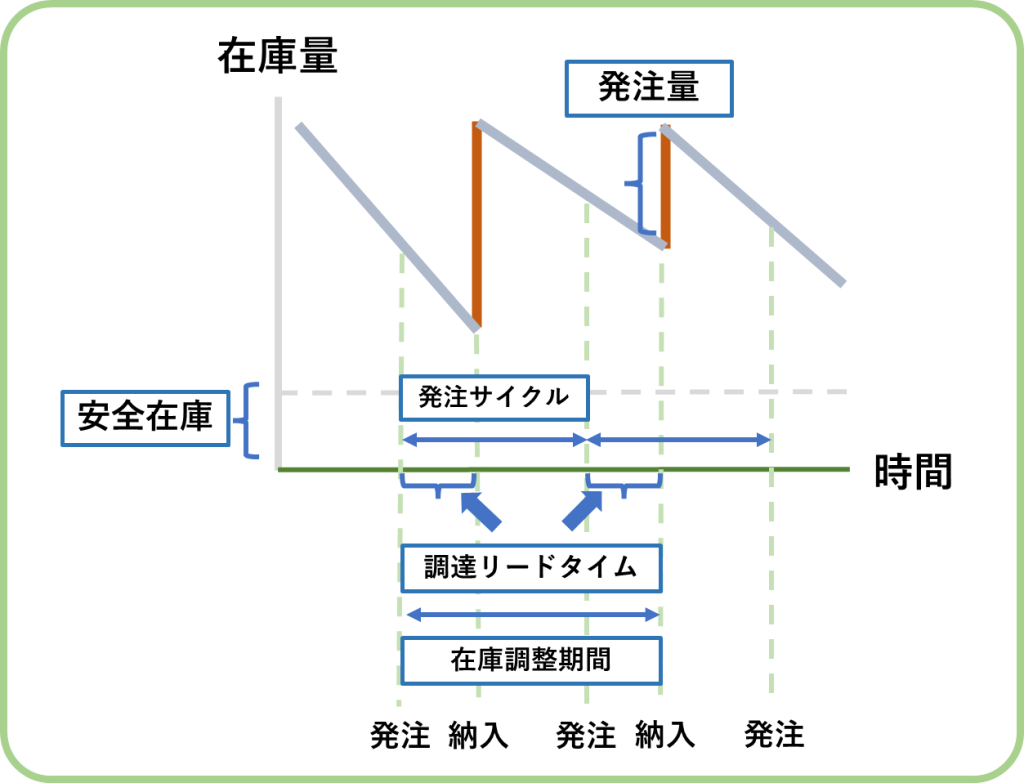

イメージ図は下記のようになります。

オレンジ色の発注量は毎回異なりますが、発注サイクルは毎回同じになります。

つまり、定期発注方式には下記2つを設定すれば良いのです。

・在庫調整期間

・発注量

それでは具体的にどのように上記2点を決めていくのかを解説します!

在庫調整期間の決め方

在庫調整期間は下記の式で表されます。

・発注サイクル:発注してから次の発注までの間

・調達リードタイム:発注してから納入されるまでの間

この式から分かるように、特に調達リードタイムの長期化により在庫調整期間が長くなる可能性があります。

在庫調整期間が長くなると、予測期間が長期化して安全在庫を多く保有する必要が出てくるため注意が必要です。

発注量の決め方

発注量は下記の式で表されます。

・発注残=発注済みの未入荷品を指す

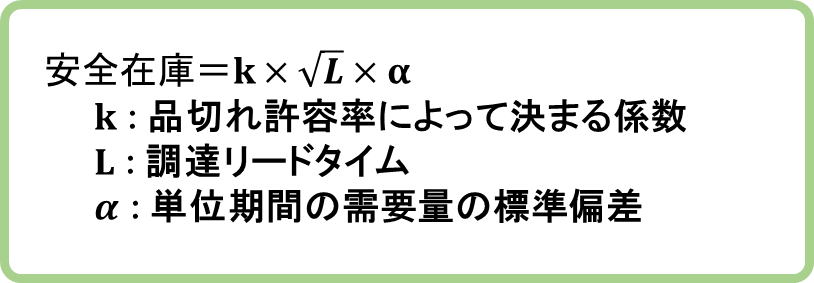

安全在庫については下記の式で表されます。

発注量の決定について最も重要なことは在庫調整期間における予想消費量の確定です。

実際は予想消費量を正確に算出することはほぼ不可能です。

また、長期間の在庫調整期間が設定されている場合は、予想消費量も推測値で実施せざるを得ないです。

定期発注方式において『在庫調整期間』が『発注量』に影響を与えることを覚えておきましょう。

定期発注方式のメリット

定期発注方式のメリットは主に2つです。

需要変動が激しいものに向いている点

1つ目のメリットは需要変動が激しいものに向いている点です。

発注ごとに需要予測を行い、需要変動に対応させることができるため、需要予測が激しいものにも対応が可能な手法になります。

そのため、繰り返し受注生産を行う製品ではこの手法が向いております。

精度の高い在庫管理が可能な点

2つ目のメリットは精度の高い在庫管理が可能な点です。

定量発注方式に比べて、きめ細かな発注対応が可能になるため、在庫量を抑えた管理が可能になります。

定期発注方式のデメリット

定期発注方式のデメリットは主に2つです。

管理が複雑で手間がかかる点

1つ目のデメリットは管理が複雑で手間がかかる点です。

発注の都度、需要予測に基づく発注量を計算する必要があり、手間がかかる手法です。

きめ細かな対応ができる反面、担当者の管理コストは上昇する傾向にあります。

安全在庫が増加してしまうリスクがある点

2つ目のデメリットは安全在庫が増加してしまうリスクがある点です。

定期発注方式は発注時の数量を都度計算する手法ですが、発注サイクルも同じくらい重要です。

発注サイクルや調達リードタイムが長いと、在庫切れのリスクがあるため安全在庫を増やさざるを得なくなります。

そのため、安全在庫が増加するリスクがある点は注意が必要な手法となります。

まとめ

今回は定期発注方式について解説し、メリット・デメリットも整理しました!

定期発注方式のメリット・デメリットは下記のポイントになります。

・メリット① :需要変動が激しいものに向いている点

・メリット② :精度の高い在庫管理が可能な点

・デメリット①:管理が複雑で手間がかかる点

・デメリット②:安全在庫が増加してしまうリスクがある点

繰り返し受注生産の企業では導入がしやすい傾向にございますので、是非検討してみてください!

他にも、生産管理のスキルについて記事を上げておりますので、併せてご覧ください!

今回は以上です。

引き続きSetchan製造業ブログをよろしくお願いいたします!

コメント