こちらの記事では、品質管理とは?メーカーにおける重要性と具体的な手法を解説します!

今回の記事は、こんな方におすすめの記事です!

・品質保証部を目指されている就活生の方

・製造業を学びたい方

・中小企業診断士を勉強されている方

監修者

中小企業診断士 清水誠太

Setchan製造業ブログの運営者。元大手の調達バイヤー、調達戦略のITシステムの技術営業として6年間勤務。その後、製造業に特化した業務効率化やデジタルマーケティングの専門家として中小企業様を支援。

品質管理という言葉は知っているけど、具体的にどんなことをするのか?そもそも品質って誰が決めるの?など不明点が多い方もいるのではないでしょうか?

今回は品質の概念的な部分から、具体的な手法についても触れていきますので是非ご覧ください。

品質管理とは

品質管理とは、製造業において製品やサービスの品質を一定水準に保つための体系的なプロセスを指します。

分かりやすく言うと、「いつも良い製品を作れるように組織でちゃんとルールを作ろう!」ということです。

これにより、不良品の発生を防ぎ、顧客満足度の向上やコスト削減を実現できます。

品質管理は、製造現場のみならず、設計、調達、販売、アフターサービスに至るまで広範な領域に関わります。

重要な3つの品質

もちろん、品質は高い方が良いのですが、品質には3つの種類があります。

この3つの品質が向かうべき品質は共通しており、「顧客が満足する品質」です。

つまりは、過剰でも不足でもない、顧客が満足した品質水準に合わせていくことが重要です。

その意味では、段階的に顧客が満足する品質にチューニングしていく必要があります。

設計品質(ねらいの品質)

設計品質とは、製品やサービスが達成すべき品質レベルを指し、設計段階で定めたものです。

社内にて、顧客の要求や市場のニーズを考慮し、最適な品質を目指します。

・市場競争力を高め、顧客ニーズに合致した製品を提供するために不可欠。

・過剰品質にならないよう、コストや生産性とのバランスを考慮することが重要。

製造品質(できばえの品質)

製造品質とは、設計された品質を製造過程でどれだけ忠実に再現できたかの品質です。

製造プロセスの管理や検査を通じて、設計品質との差異を最小限に抑えることが重要です。

・設計通りの品質を確保し、不良品の発生を防ぐことでコスト削減や信頼性向上につなげる。

・工程管理の徹底が必要であり、作業者の教育や設備管理も重要な要素となる。

顧客品質(使いやすさの品質)

顧客品質とは、実際に顧客が使用した際の満足度や耐久性、安全性などです。

この中には、製品の使い勝手やメンテナンスのしやすさなども含まれます。

・製品のリピート率向上やブランド価値の向上に直結する。

・設計品質や製造品質が優れていても、使用品質が低いと市場での評価が下がるため、ユーザー視点でのフィードバックを反映することが重要。

メーカーにおける品質管理の重要性

品質管理が適切に行われることで、以下のようなメリットがあります。

■顧客満足度の向上:高品質な製品を提供することで、ブランドの信頼性を高め、顧客ロイヤルティを向上させる。

■コスト削減:不良品の発生を防ぎ、返品や再製造にかかるコストを削減。

■法規制の遵守:各国の品質規格や安全基準を満たし、市場での競争力を維持。

■生産効率の向上:工程のムダを省き、より効率的な生産体制を確立。

では、具体的にどのような手法で品質を管理していけば良いのでしょうか?

代表的な手法が、QC7つ道具と新QC7つ道具です。それでは、早速ご紹介します!

QC7つ道具

品質管理を実施するための代表的な手法として、QC(Quality Control)7つ道具があります。

QC(Quality Control:品質管理)とは、製品やサービスの品質を一定の基準に維持し、不良品の発生を防ぐための管理手法のことを指します。

パレート図

パレート図とは、問題の原因を大きい順に並べ、優先的に解決すべきポイントを明確にする手法です。

下記のようなポイントを意識して活用します。

・80対20の法則(パレートの法則)に基づき、重要な問題を特定。

・限られたリソースを最も影響の大きい問題の解決に集中させる。

・製造現場だけでなく、品質管理やマーケティングにも活用可能。

イメージ図はこのような感じです。

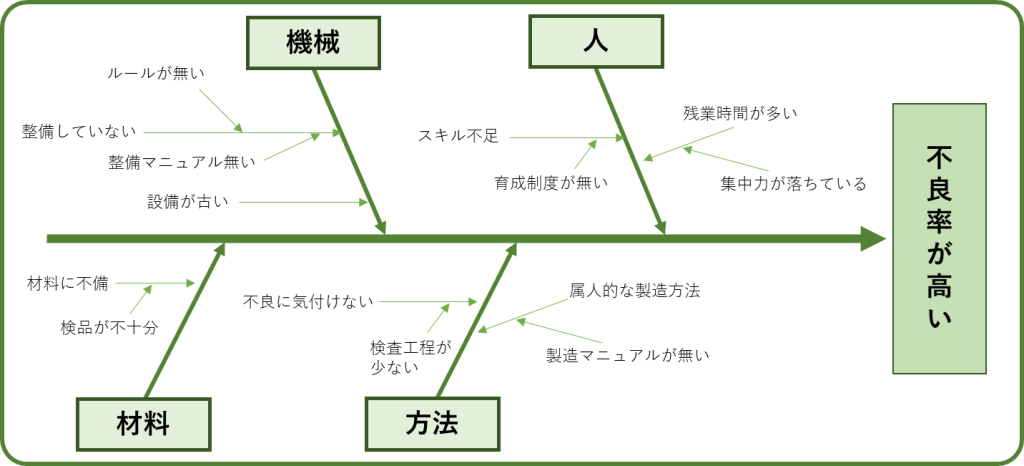

特性要因図(フィッシュボーンダイアグラム)

特性要因図(別名:フィッシュボーンダイアグラム)とは、品質問題の原因を体系的に洗い出す手法です。

・「人」「機械」「方法」「材料」「環境」「測定」の6Mの視点などで分類。

・問題の根本原因を明確化し、適切な対策を講じる。

・チームで議論する際の視覚的な整理に役立つ。

イメージ図はこのような感じです。

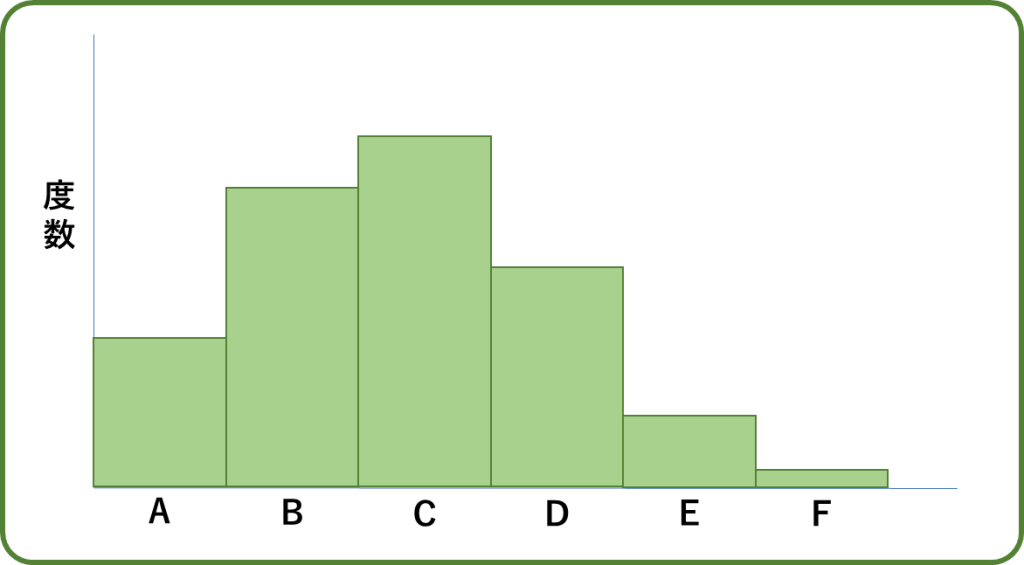

ヒストグラム

ヒストグラムとは、データの分布状況を視覚化し、ばらつきを分析する手法です。

・製造工程の品質のバラつきを確認し、不良品発生の原因を特定。

・正規分布や異常な偏りを把握することで、工程の安定性を判断。

・工程改善のための基礎データとして利用される。

イメージ図はこのような感じです。

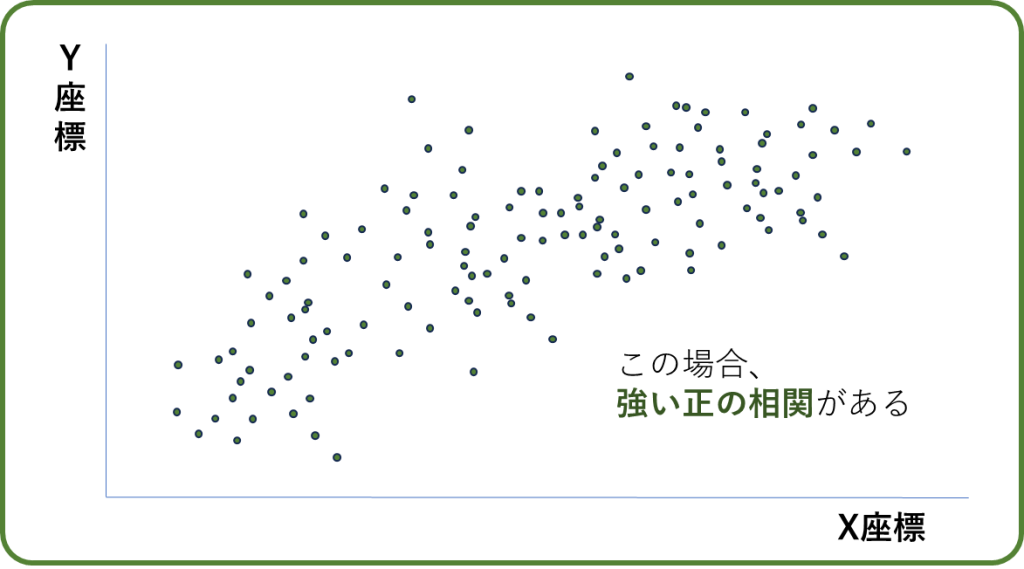

散布図

散布図とは、2つの変数間の相関関係を確認する手法です。

・変数同士の関係性を視覚的に把握し、原因と結果の関係を明確化。

・相関が強い場合は、原因となる要素をコントロールすることで品質向上を図る。

・実験データや工程データの分析に多く利用される。

イメージ図はこのような感じです。

管理図

管理図とは、工程の安定性を監視し、異常を早期に発見する手法です。

・工程が統計的に管理されているかを判断するためのツール。

・上下限を設け、異常値が発生した場合に早期対応が可能。

・継続的な工程改善の指標として使用される。

イメージ図はこのような感じです。

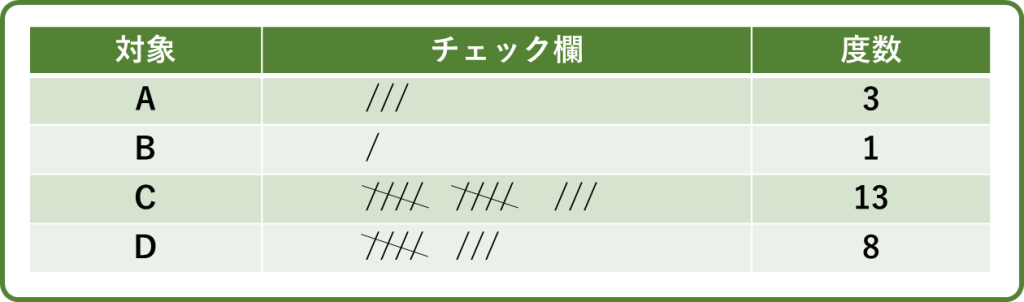

チェックシート

チェックシートとは、データを簡単に記録し、トレンドや傾向を把握する手法です。

・工場の現場で発生する不良の種類や頻度を記録し、パターンを把握。

・シンプルなフォーマットで、誰でも簡単に利用可能。

・問題の発生頻度や変化を視覚的に把握できる。

イメージ図はこのような感じです。

層別

層別とは、データを特定のカテゴリーで分類し、問題の発生原因を特定する手法です。

・データを製品別・時間帯別・作業者別などに分類し、傾向を分析。

・問題の発生要因を細分化し、改善のための具体的な手がかりを得る。

・他のQC手法と組み合わせて使用することで、より精度の高い分析が可能

層別は図式化というより、データを細分化してカテゴリーごとに影響の違いなどを見る為の手法なので、データ分析や要因分析をする際に活用するようにしましょう。

新QC7つ道具

ここまでQC7つ道具についてご紹介しましたが、

近年ではより複雑な問題解決に対応するため、新QC7つ道具も活用されています。

1つずつご紹介していきます。

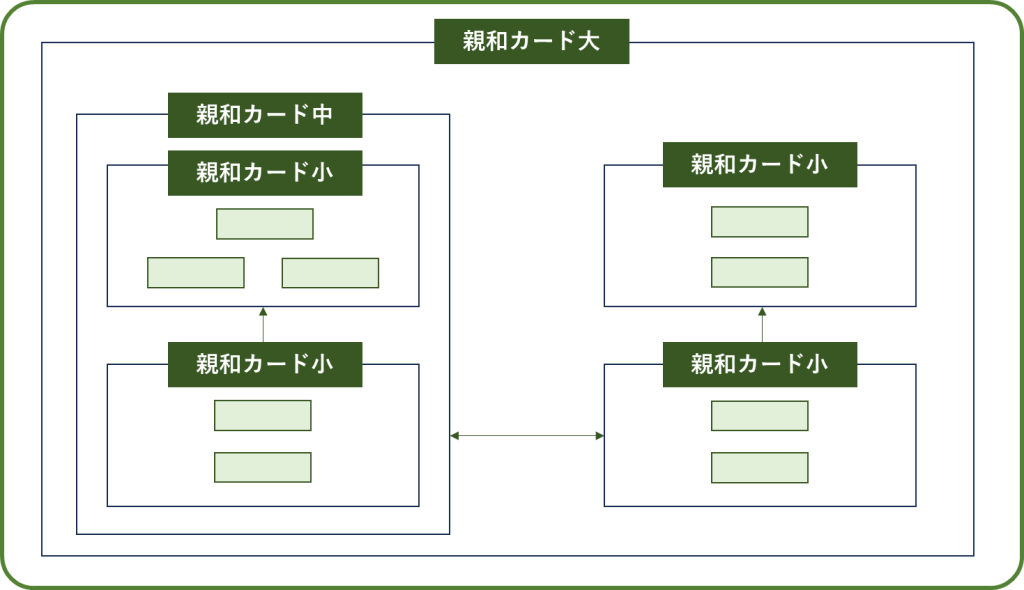

親和図

親和図とは、アイデアや意見を整理し、関連性を明確にする手法です。

・大量の情報や意見をカード等でグループ化し、問題の全体像を整理するのに役立つ。

・直感的に関係性を把握できるため、ブレインストーミングや課題整理に有効。

・研究開発や新規事業の立ち上げ時にも活用される。

イメージ図はこのような感じです。

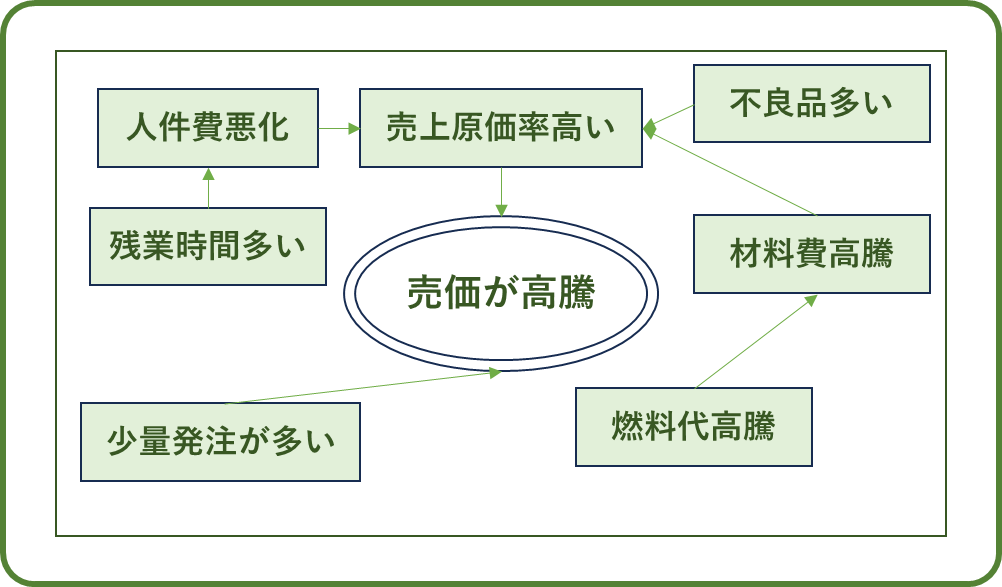

連関図

連関図とは、複数の要因の因果関係を視覚化し、問題の本質を探る手法です。

・原因と結果の関係を矢印で示し、問題の発生要因を明確にする。

・各要素の影響度を分析し、根本的な原因を特定するのに有効。

・品質トラブルの解析や工程改善に頻繁に活用される。

イメージ図はこのような感じです。

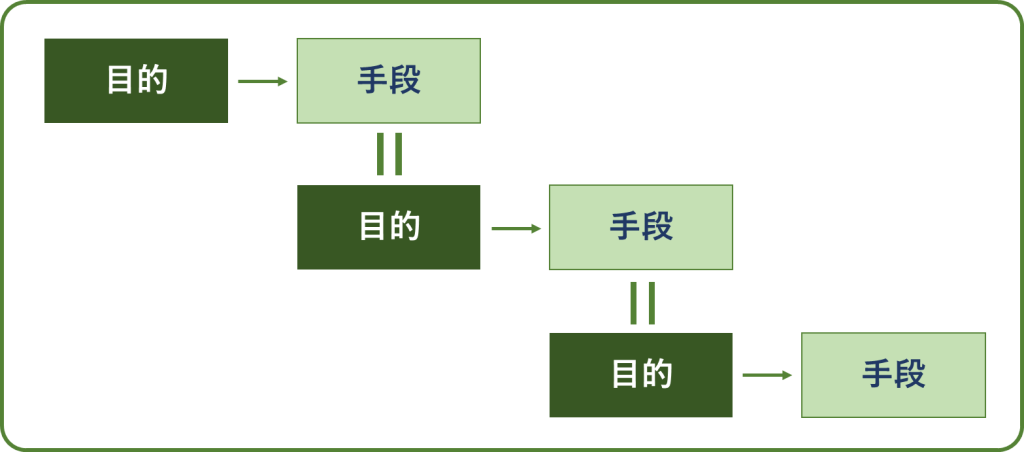

系統図

系統図とは、目的達成のための手段を体系的に整理する手法です。

・目的を明確にし、具体的な実施項目を階層構造で整理する。

・目標達成のための選択肢を広げ、効果的な戦略を立案できる。

・問題解決のための行動計画を立てる際に用いられる。

イメージ図はこのような感じです。

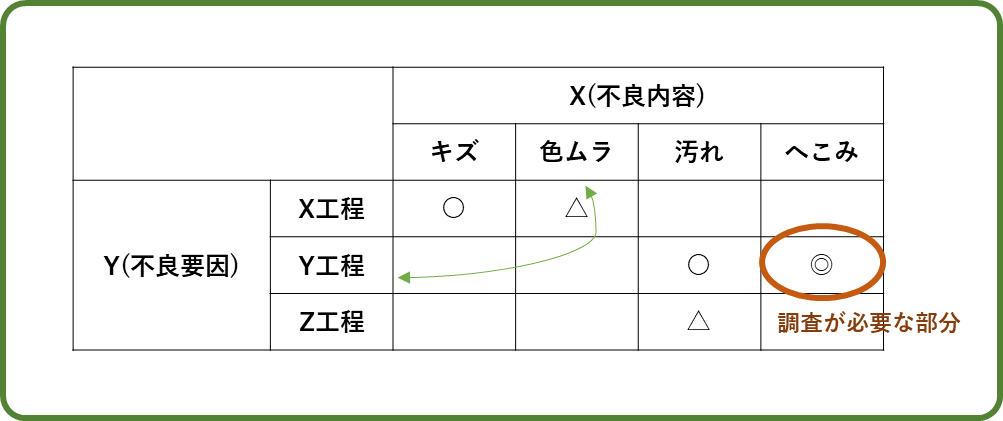

マトリックス図

マトリックス図とは、異なる要素の関係性を明確化し、最適な組み合わせを見つける手法です。

・各要素の相互関係を表形式で示し、優先順位や影響度を判断。

・製品開発や工程管理の際に、最適な選択肢を決定するのに有効。

・複雑なデータ分析や意思決定の場面で使用される。

イメージ図はこのような感じです。

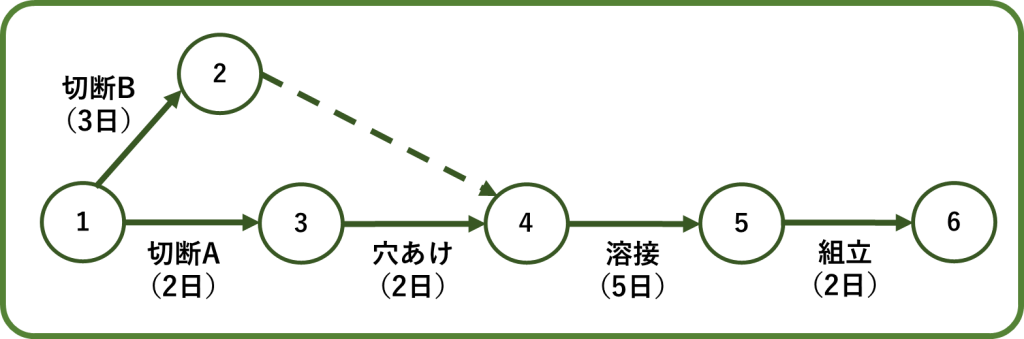

アローダイアグラム

アローダイアグラムとは、プロジェクトの工程を分析し、最適なスケジュールを策定する手法です。

・作業の流れを矢印で示し、各工程の所要時間や依存関係を可視化。

・プロジェクトのクリティカルパスを特定し、納期管理を最適化できる。

・製造工程や開発プロジェクトのスケジュール管理に活用される。

イメージ図はこのような感じです。

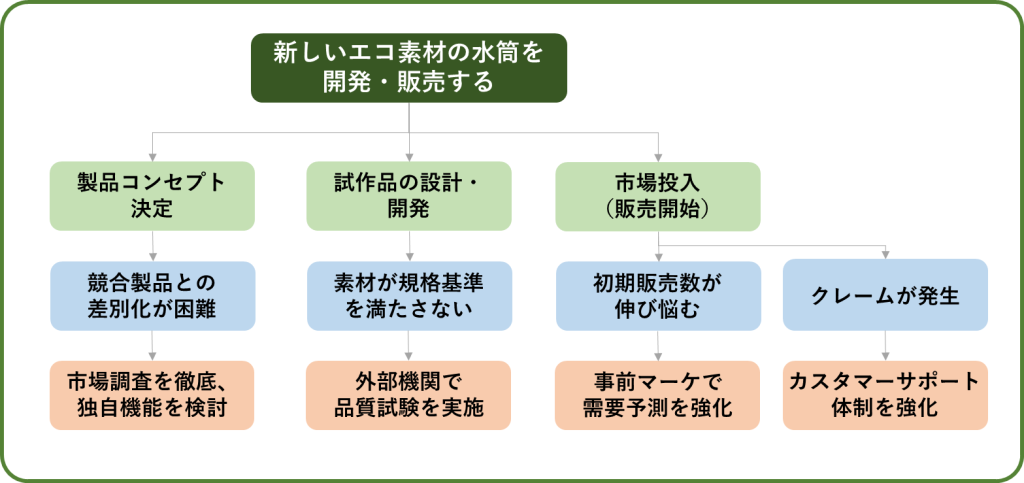

PDPC法

PDPC法とは、リスクを考慮した計画立案する手法です。

・目標達成のためのプロセスを図式化し、想定されるリスクと対策を検討。

・事前に問題を予測し、適切な対応策を準備することが可能。

・品質トラブルや市場変化への対応計画に有効。

イメージ図はこのような感じです。

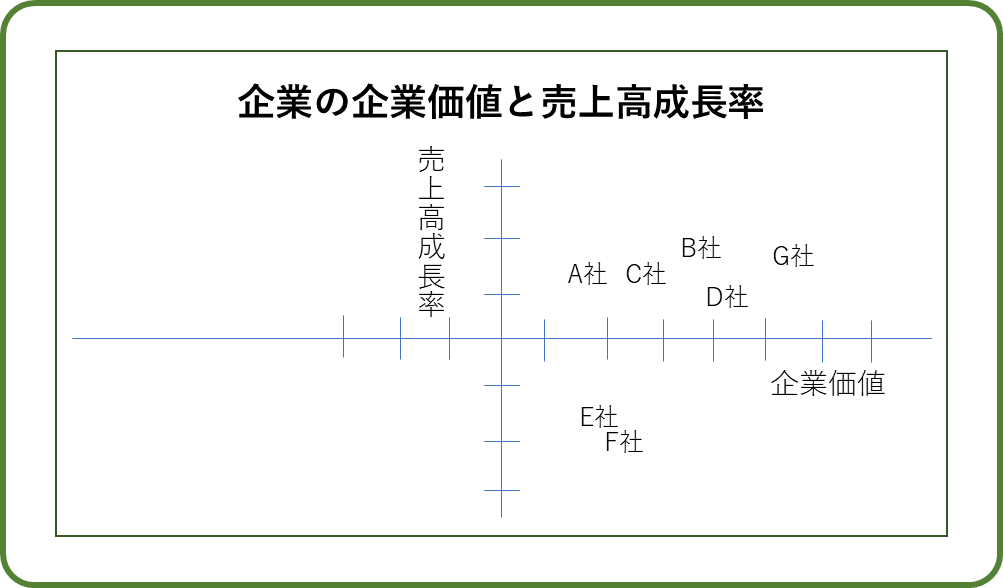

マトリックスデータ解析法

マトリックスデータ解析法とは、大量のデータを統計的に処理し、最適解を導く手法です。

・数値データを多次元的に分析し、パターンや傾向を明確化。

・予測分析や品質改善のための根拠データを提供。

・AIやビッグデータ解析とも組み合わせて活用されることが増えている。

イメージ図はこのような感じです。

まとめ

今回は品質管理とは?メーカーにおける重要性と具体的な手法を解説しました。

かなりボリュームがあったかと思いますが、何か手法が無いかと思ったら立ち返るようにすれば良いと思います。

本日のポイントは下記になります。

・顧客が満足する品質を目指しましょう!

・そのために会社全体で品質管理体制を構築しましょう!

・その手法として、QC7つ道具・新QC7つ道具を活用しましょう!

また、今回ご紹介したQC7つ道具、新QC7つ道具は品質管理に限らず、様々なビジネスシーンで活用できる手法になりますので、ぜひ活用してみてください。

他にもSetchan製造業ブログでは、様々な製造業に関する記事をご紹介しておりますので是非ご覧ください!

今回は以上です。

引き続きSetchan製造業ブログをよろしくお願いいたします!

コメント