こちらの記事では購買・資材・調達部門の仕事・業務内容を元大手メーカーのバイヤーがこの1本で分かりやすくご紹介します!

監修者

中小企業診断士 清水誠太

岐阜県出身。Setchan製造業ブログの運営者。元大手メーカーの調達バイヤー、調達戦略のITシステムの技術営業として6年間勤務。その後、独立して製造業に特化したデジタルマーケティングの専門家として中小企業様を伴走支援。YouTubeチャンネルも公開中!

こんな方にオススメの記事になります!

・メーカー志望の就活生の方

・購買部・資材部・調達部で働く新人の方

就活生や新人バイヤーの方は、このブログさえ見れば調達部門の基本はマスターできます!

会社によって異なる部分はありますが、あまり深堀せずにサラッと全体像を掴みましょう。

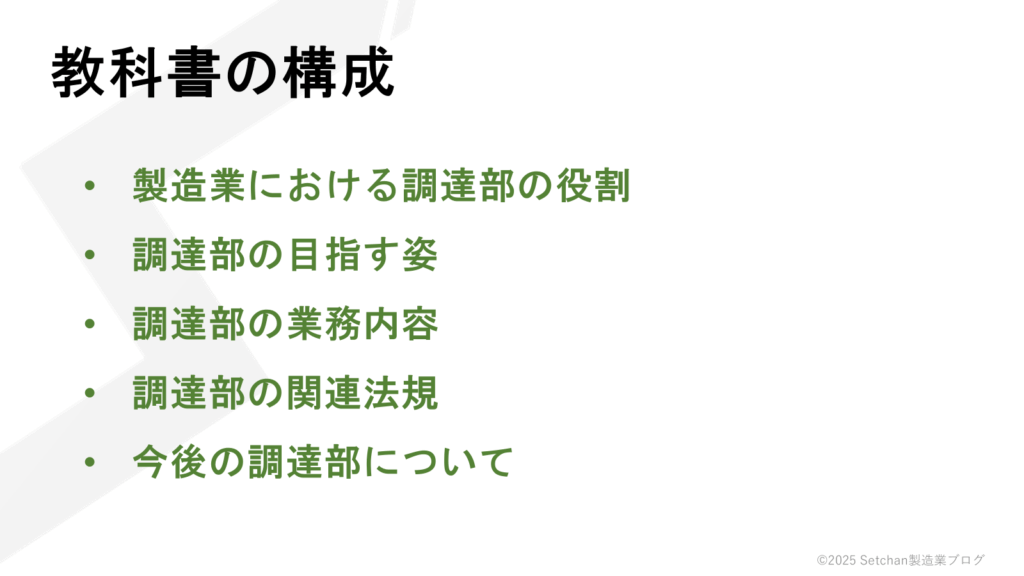

それでは今回の調達部門の基礎コースはこちらです。今回の記事の内容をまるっと詰め込んだ教科書もプレゼントします!

1.購買・資材・調達部門とは

YouTubeでも解説しておりますので、ぜひYouTubeでもご覧ください!(2倍速で所要時間4分)

就活生の皆さんは、購買・資材・調達部門と聞いて何を想像しますか?

何となくモノを買ってくる役割なのかな?と分かりますかね。

全くその通りで、簡単に言うと製品を作るために必要な材料を買ってくる仕事です。

各会社によって、購買部・資材部・調達部など呼び方は異なりますが、広義では同じです。

また、1つの会社でこれらの部門が2つ以上ある会社は基本ないので、社内でこれらの名称を使い分ける必要はありません。

購買部と資材部と調達部の呼び方の違いは、『材料を購入する』という役割のどの部分に着目しているのか?によって変わります。

例えば、『購入する』という行為に着目したのが購買部や調達部です。

資材部は『何を購入するか?』に着目しております。

しかし、あまり細かく考える必要はないです。

どの呼び方でも『材料を購入する仕事』だと覚えておけばOKです!

※以降の本文では便宜上、調達部門と表現します。

1-1 購買・資材・調達部門の役割

次に、調達部門の役割について紹介します。

① 材料購入とQCDSの最適化

必要な部材を確保・購入することが最低限の役割です。

その上で調達部門はQ:品質、C:コスト、D:納期、S:サービスの最適化を追求します。

QCDSの最適化には正解が無いので、可能な限り多くの情報を集めて、論理的に妥当な判断をする必要があります。

② 材料発注を行う役割・権利を有する

多くの企業では各部門で役割・権利を分けています。それは、1つの部門に権利が集中すると不正が起きたり、パワーバランスが偏る為です。

調達部門は発注を行う権利は有しますが、あくまで必要な部品がある時にしか発注は行えません。

いつでも勝手に調達部門が買えてしまうとダメですよね。

そこで、調達部門と設計部門と受入部門で権限を分ける『三権分立』という体制を取ります。

上記のように、設計部門や生産管理部門から必要部品の情報を受けてから、最適な取引先から購入します。

設計・開発部門は部材の確保依頼を出す役割・権利を有します。

また、購入製品を検品する役割・権利は品質保証・受入部門等が有します。

組織の分権制度(三権分立)は重要ですので、是非覚えておきましょう。

1-2 購買・資材・調達部門の全体像

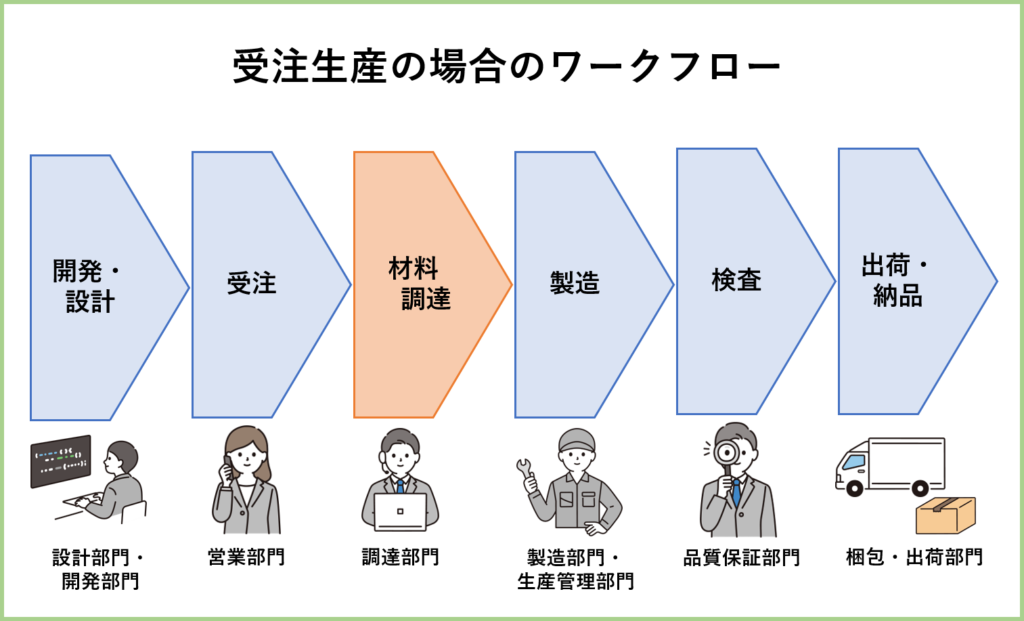

まずは製造業における調達部門の立ち位置をご紹介します。

受注生産方式と量産生産方式では、ワークフローが異なります。

また、このような製造プロセスをバリューチェーン(価値連鎖)とも呼びますので覚えておきましょう。

受注生産の場合は、営業部門が受注したことがトリガーとなり、製造部門から必要な部品の調達指示が出ます。

量産生産の場合は、マーケティングや販売見込みを元に販売前に部材を調達します。

また、量産生産は受注生産に比べて一度に製造する量が多いので、大量に発注してボリュームディスカウントを行うことが多いです。

さらに、ワークフローの上流では原価企画と呼ばれる作業をします。

原価企画とは、事前に原価がいくらかかるかを調査して、その情報を元に将来の利益を考えて販売価格を決めていきます。

この事前調査は調達部門がサプライヤーに対して行います。

1-3 購買・資材・調達部門の業務フロー

1-2ではバリューチェーンの中での調達部門の位置づけはご理解頂けたと思いますので、続いては調達バイヤーのワークフローをさらに細分化していきます。

上記のように調達バイヤーのワークフローには大きく3ステップがあります。

3ステップでは、それぞれ①ソーシング業務、②パーチェシング業務、③納期管理業務があります。

次の章から順にそれぞれのワークフローの詳細を紹介します。

2. ソーシング業務

まずはソーシング業務です。

ソーシング業務とは、どの取引先に発注するのかを決める仕事になります。

その為、知識や経験などで差が出る業務です。

しかし、どの会社でどんな製品を作っているのかなんて新人では分かるはずもありません。

とにかく調べたり、聞いたり、足で稼ぐしかありません。

では、どのように調べればよいのか?どのように選べばいいのか?について詳細をご紹介します。

2-1 仕入先探索・選定

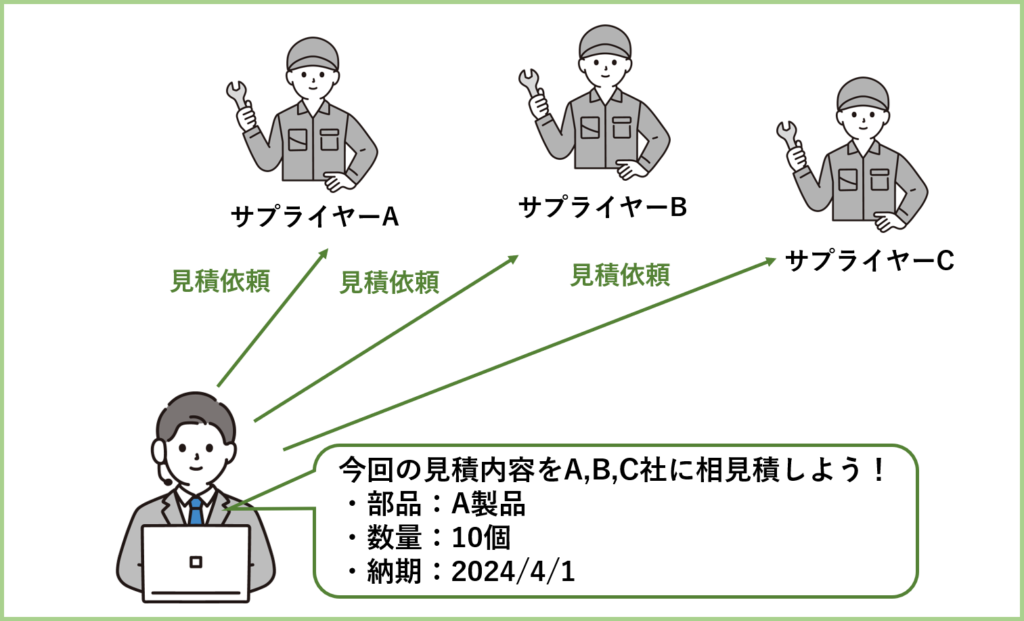

A製品が2024/4/1に10個必要ですので、手配をお願いできますでしょうか。

承知しました!

ちなみに、サプライヤーの指定はありますでしょうか?

指定はございませんので、調達部門でサプライヤーを選定いただけますでしょうか?

承知しました!

サプライヤー選定を行い、発注が完了しましたら、再度ご連絡します。

宜しくお願い致します!

仕入先探索や選定が必要になるのは、設計部門や生産管理部門から材料の確保依頼が来るタイミングです。

まずは、設計部門や生産管理部門から『〇〇な部品をいつまでに何個必要です』という内容が調達部門に依頼されます。

この時に、1社しか〇〇な部品を作れないなら、その会社に発注するしかないので、探索も選定もありません。

しかし、ほとんどの部品は様々な会社で作ることが可能です。

その場合、『どのサプライヤーで作れるのか』を調べる必要があります。

多くの場合は、

・先輩バイヤーへ確認する

・過去の購入履歴を調べる

・ネットで検索する

等の方法でサプライヤー探索を実施します。

他にも最近では、マッチングサービスやサプライヤーリスト等のサービスも存在します。

次に、『どこのサプライヤーで買うと、いくらになるのか?』という価格情報を比較する必要があります。

下記のように3つのサプライヤーから回答があった場合、どのサプライヤーに依頼をするのが最適でしょうか。

一度考えてみましょう。

上記のようなステップが仕入先探索・選定になります。

ここで難しいのが、単純に『安いから』という理由だけで選定ができないということです。

そこでQCDSの考え方が出てきます。

コスト(単価)に優位性があっても、

・すぐ壊れる

・納期を守らないサプライヤー

・必要数量以上に購入しないといけない

・アフターサービスがない

だと意味がありません。

例えば、誕生日ケーキを注文する際に安いけれど、

・ケーキがパサパサしている

・受け取り時刻に完成していない

・10個からしか注文できない

・店員の態度が悪い

なんてこと嫌ですよね。

その為に、価格以外の様々な情報を集めて、自社にとって最適な判断をしていく必要があります。

勿論、ある程度実績のある会社であれば価格での比較になるケースが多いのは確かです。

バイヤー企業はできるだけスピーディにサプライヤー選定をしたいと考えます。

その場合、実績のある企業であると判断材料を極力少なくできる(価格のみ)為、バイヤー目線では楽に判断できる実績のある企業を選びがちです。

取引実績がない取引先を選ぶことは価格以上にリスクや事前確認のコストがかかる為、なかなか新規サプライヤーの発掘はハードルが高いことも事実です。

下記の記事では『サプライヤー営業と良い関係を築くための3のポイント』を紹介しておりますので、こちらも併せてご覧ください。

2-2 契約の締結

では、価格・品質・納期が満足できた場合、必ずそのサプライヤーが選定されるのでしょうか?

”いいえ、違います。”

企業間の取引では、契約書を取り交わします。発注後に言った・言っていないと論争しないように、発注前にお互いにルールを定めておくのです。

このような契約条件も含めて総合的に評価し、どのサプライヤーに依頼をするのか?を判断していきます。

ではどのような契約内容を契約に入れるのでしょうか?

国内・海外の取引先で変わるのですが注目すべき契約内容は下記になります。

・保証条件

・支払い条件

・損害賠償

・秘密保持

・不可抗力

・インコタームズ(海外)

・準拠法(海外)

例えば、支払い期限が検収から30日の場合と、検収から180日の場合では、キャッシュフローの観点で180日が有利になります。

日常生活ではイメージしにくいですが、ビジネスの世界ではモノを購入してから実際にお金を支払うまでに一定の期間があります。

この検収から支払いまでの期間が遅い方が有利である事はなんとなく想像できると思います。

実際のお金の動きをキャッシュフローといいます。

このキャッシュフローの原則として下記の2つを覚えておきましょう。

・支払い(出ていくお金、キャッシュアウトフロー)は、できるだけ遅く

・回収は(受け取るお金、キャッシュインフロー)は、できるだけ早く

キャッシュフローは非常に重要な経営指標なので、調達部門は特に意識をしていきましょう。

また、海外調達では輸入時の責任範囲をインコタームズというルールに基づき決定します。

例えば、どの地点までの輸送費や関税をどちらが負担するか、どの地点まで製品の保証をするか?などを決めます。

インコタームズについては、下記の記事で詳しく解説しておりますのでご確認ください。

3. パーチェシング業務

さあ、やってきました!

ザ・調達バイヤーの業務!といっても過言ではないパーチェシング業務です。

材料によっては、数千万~数億円という金額を発注することもある為、初めのうちはドキドキするかもしれません。

ただ、金額ランクによって高い役職に決裁承認が回るので、勝手に発注はできない仕組みになっており、ミスも未然に防げるので安心してください。

それでは、どのような流れで発注していくのかを順番に紹介します。

3-1 見積依頼

実際に見積を依頼するのですが、まず見積とは何でしょうか?

見積とは、

この「見積もる」業務をサプライヤーに依頼することを見積依頼という言います。

簡単に言うと、この仕様の製品をいくらで売ってくれる?と確認依頼することです。

では、どこのサプライヤーに見積依頼をすれば良いかというと、先ほどの2-1で紹介したソーシング業務で目星を付けたサプライヤーになります。

ソーシング業務の仕入先探索・選定の段階で見積を取るケースもありますし、そこでは対応可能なサプライヤーの探索だけを行うケースもあります。

事前に見積価格を確認していない場合は、1社もしくは複数社に見積を依頼します。

この時に複数社に見積依頼をして比較することを相(あい)見積と呼びます。

相見積はめちゃくちゃ使う言葉なので覚えておきましょう。

3-2 見積回答の確認

3-1で見積依頼を行うと、サプライヤーからの見積結果として「見積書」が届きます。

では、見積書が届いたら何をすればよいでしょうか?

見積書を貰っただけでは発注になっていないので、見積書の内容でOKか判断しないといけません。

また、相見積を行っている場合はどのサプライヤーに発注するかを選択しないといけません。

では、ここからは見積書のチェックポイントを紹介します。

① 見積有効期限

一度回答した見積内容が永遠に有効な訳はありません。

市況によって価格やリードタイムなどの回答内容は変わるので、いつまで今回の回答内容が有効なのかを確認します。

今回の例では、2023/12/25に発行された見積書で、2024/2/1まで有効な見積書ということになります。

実際に手配する時期が、有効期限以降の場合は再度見積を入手する必要がありますので注意が必要です。

② 見積価格

各社の見積価格を比較して、最も見積価格が安いサプライヤーを選ぶことが多いです。

ただ、海外などはコントロールが難しかったり、カントリーリスクなど見積価格以外のコストがかかることも注意が必要です。

また、1社のみに見積をした場合は価格を比較できないので、見積価格の妥当性を判断するのが難しいです。

特に新人の場合は、価格の相場を知らないので大変です。

そのような時は、下記のような確認で妥当性を判断しましょう。

・過去購入した類似品の価格を参考にする。

・原価分析を行う。

・先輩バイヤーに確認する。

・原価予算内にあるかを確認する。

③ リードタイム

リードタイムとは、注文してから納品できるまでの日数の事です。

どれだけ安くても、必要な時までに納品できない場合は仕入先として選ばれません。

また、リードタイムには何から何までのリードタイムなのかを事前確認する必要があります。

・標準リードタイム:注文から納品までの期間

・製造リードタイム:加工工程や試験・梱包工程の期間

・部品リードタイム:加工に必要な部品を集める期間

※各社によって呼び方やルールは異なります。

例えば、製造リードタイムの場合は、材料の調達時間は含まずに作業のみの時間を指すこともあります。

そのため、加工時間は1日でも材料を集めるのに2か月かかる場合は、リードタイムは2か月+数日になります。

このような勘違いやミスをなくすためにも、何から何までの時間なのかを確認しておきましょう。

④ 最低発注数量

最低発注数量とは、その名の通りで1回の発注で最低でも発注しないといけない数量の事です。

通称:MOQ(Minimum Order Quantity)と呼ばれます。

製造業では、製品を1個から買えないことが多々あります。

例えば、

等があります。

どうしても必要数量以上を購入しないといけない場合は、

・将来の使用量を確認

・他案件で使用しないか

・破棄する

等の対応を検討しましょう。

⑤ 支払い条件

モノを買ったらお金を払わなければいけません。

ただし、いつ払うかはサプライヤー毎に異なります。検収してから30日後のケースもあれば、180日後のケースもあります。

2-2で紹介した通り、調達部門では支払いをできるだけ先延ばしにできるように交渉する必要があります。

その為、この支払条件は調達部門では重要な交渉事項です。

しかし、一定の基準の元で小さな会社に対しては受領後60日以内に支払う義務が下請法によって定められております。

下請法については、5-6で詳しく説明しております。

※下請法(下請代金支払遅延等防止法)とは、下請事業者の利益を保護し、取引の適正化を推進する為の法律。

3-3 発注処理

どのサプライヤーに対して発注を行うかが決まったら、いよいよ発注処理を行っていきます。

先ほどまでの見積書はあくまで見積書になるので、正式に発注時の価格を回答いただく必要があります。(多くの場合は、見積書の価格と変わらないです。)

調達部門が存在する企業規模の場合は、紙ベースで注文書のやり取りはしておりません。

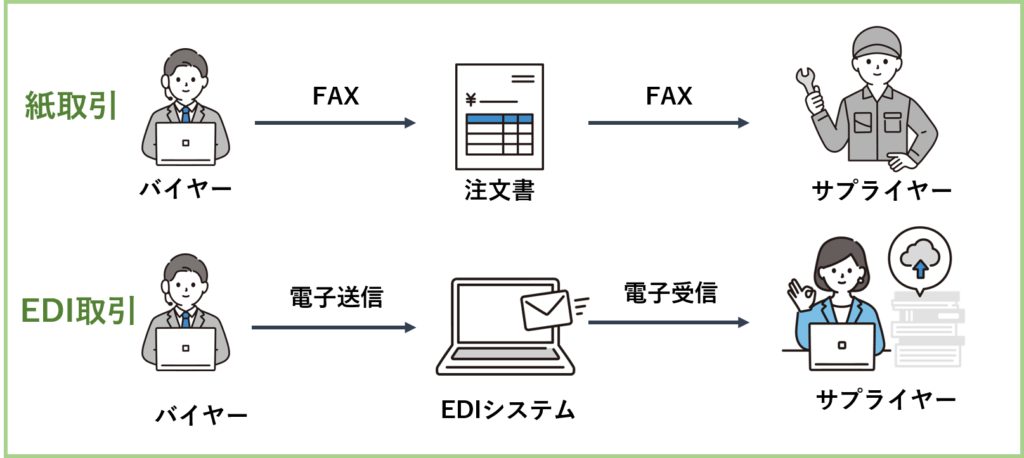

下記のように、これまで紙ベースでFAXで送付していた注文書を、EDIという電子取引システムを使用して効率的に発注作業を行います。

EDIとは「電子データへの交換」の仕組みです。

EDI取引では、注文書や納品書などの帳票類を電子化して、サプライヤーと専用回線を接続してデータをやり取りして、発注作業を行うことを言います。

上記のEDI上でサプライヤーに再度正式な価格回答の依頼をします。

その後、サプライヤーからEDI上で価格が回答された場合、バイヤーが事前見積情報との差分が無いかを確認して発注を行います。

ただ、実務上では事前見積書を入手する機会は少なく、ほとんどの場合は最初からEDI上で価格回答をサプライヤーに依頼します。

事前見積書をサプライヤーから入手するケースは、ほとんどが新規品の場合などです。

ただし、価格が変わる場合などはサプライヤーから価格改定の見積書を事前に送付・説明してもらうケースもあります。

4. 納期管理業務

発注作業が終了すると、正式にサプライヤーに注文書が発行されます。

サプライヤーは注文書を受け取るとモノづくりを開始します。

しかし、

・リードタイムより短い期間で必要な場合はどうすればよいでしょうか?

・取引先の製造ミスで納期遅延が発生する場合はどうすればよいでしょうか?

その時に必要なことが納期調整になります。

4-1 納期調整

納期調整には大きく4分類あります。

基本的には無償の範囲で調整を行うことが多いです。

有償のケースとは、

バイヤーとサプライヤーのどちら都合で納期調整が必要なのか、によって交渉方法も変わります。

仮に、契約した納期から遅れた場合でも、バイヤー企業の製造計画を調整することで工程影響を最小化できるケースもあります。

また、納期調整は

の2つのパターンに分かれます。

前倒し:

希望納期よりも現在の回答納期が遅い場合に前倒し調整を行います。

具体的には、サプライヤーが作業ミスをしてしまったり、バイヤーが短納期で発注をした場合などです。

後ろ倒し:

希望納期より遅く納品してもらいたい時に後ろ倒し調整を行います。

具体的には、製造スケジュールの変更が起きた場合に倉庫の置き場所がない場合や、キャッシュフローの観点で製造ラインに投入する時期にできるだけ納期を近づけたい場合などです。

4-2 検収確認

基本的には、受入担当が検収作業を行いますが、調達バイヤーも確実に検収できたかどうかの確認を行う必要があります。

仮に、受入で瑕疵(キズや汚れ)を発見して受入不可となった場合、調達バイヤーが

・サプライヤーへの状況報告

・代替品の提供要求

・代替品の納期確認

・損害賠償請求の報告や依頼

・再発防止策の作成

等の対応を行うケースがあります。

会社によっては品質保証部門が担当する場合もあります。

調達部門が上記の対応を行う理由としては、サプライヤーとの間の取引基本契約書を締結する立場であり、取引条件や品質保証条件などを理解しているためです。

品質保証部門はあくまで品質的に良いのか悪いのか、その原因追及・再発防止による品質向上が役目です。

5. 調達部門が意識すること

5-1 コストダウン

コストダウンとは、サプライヤーからの購入価格を下げることです。いわゆる、値引き交渉です。

どんな方法を思いつくでしょうか?交渉はアイデアも必要なので、是非自分なりのアイデアを出してみましょう。

今回はコストダウン方法を5つ紹介します。

① ボリュームディスカウント

数を多く買って、単価を下げてもらう手法です。

ジュースなども箱買いした方が安いですよね。

② 材料や仕様の変更

材料を安くしたり、仕様を簡素化したりすることで価格を下げる方法です。

その際に、品質が落ちることはNGです。

③ サプライヤーの変更

他にもっと安く作れるサプライヤーが無いかを探します。

試作品などを入手して、見積条件も確認したうえでサプライヤーを切り替えましょう。(準備万端で実施すること)

万が一、先に現行サプライヤーを断った後に、新規サプライヤーがやっぱりできない、となると大変ですもんね。

④ フォーキャスト・内示提示

先に将来の見込注文数を教えてあげる手法です。

先に見込注文数をサプライヤーに伝えることで、サプライヤー側で材料を多めに発注出来たり、一気に作ることができ、コストを下げることができます。

⑤ 共同・ミルクラン輸送

輸送を他の会社の貨物と一緒に載せたり、ルート便などを利用することで輸送費を抑えます。

・共同輸送:複数の物流企業が連携し、複数会社の商品を同じトラックに混載する輸送手段のこと。

・ミルクラン輸送:巡回輸送です。ぐるぐる同じルートを回り続けるイメージです。

5-2 納期遵守

納期遵守は非常に大変な業務です。

そもそもサプライヤーには納期を守ってもらう必要がありますが、様々な要因で納期が変わることがあります。

サプライヤーが納期を守ることができていれば必要の無い仕事です。

しかし、コロナの時期は納期が非常に長期化しており、納期遵守の為に各社のバイヤーが多くの時間を費やしておりました。

特に、半導体や電子部品は軒並み納期が長期化しました。

要因としては、

このような問題は、いちバイヤーで解決できる域を超えています。

ただし、なぜ遅れているのか?を知る事は重要です。

今回のコロナ影響で一時期「半導体=全て長納期」という情報が広がりました。

ただ、実際は細かく分けると半導体の中でも納期が正常な製品もありました。

その為、本当に”できるバイヤー”は、問題を細分化して捉え、サプライヤーに交渉をすることで納期遵守できるように動きます。

5-3 不良品率の是正

QCDSのうちQ(品質)問題は、発生すると最も影響範囲が大きいです。

また、品質に問題があることで人命に影響がある場合は、品質責任は非常に大きくなります。

その為、不良品率は低くする必要があります。

製品によって不良品率は変わります。

品質向上のメリットは、

では、調達部門の立場でどのように品質向上させることができるでしょうか?

ポイントは、品質管理が高い水準で行われているサプライヤー企業を選ぶことです。

品質管理状況を確認する方法は大きく2つです。

① ISO9001の認証取得の企業を選択

ISO9001の認証を取得している企業を選ぶメリットは、

ISO9001とは、品質マネジメントシステムに関する国際規格です。

https://www.jqa.jp/service_list/management/service/iso9001/(一般社団法人 日本品質保証機構HP)

最も普及しているマネジメントシステム規格であり、全世界で170ヵ国以上、100万以上の組織が利用しています。

② 工場監査を実施

実際に監査対応をするのは品質保証部門になりますが、調達部門がサプライヤーの窓口として工場監査に同行する機会も多々あります。

工場監査のチェックポイントは、

・5S管理

・品質管理体制

・技術力向上施策

など、様々な観点で監査を行います。

より品質管理体制が高いサプライヤー企業を選択することで、自社製品の品質が向上し、顧客からの信頼を勝ち得ることができます。

ここで、サプライヤーの品質向上に向けて多くのコストをかけていく際に、注意すべき点を紹介します。

通常、100%壊れない製品と99%壊れない製品では、1%の差ですが品質向上にかかるコストは雲泥の差です。

顧客が求めるレベル以上に高品質にしても、その分価格が高すぎると売れません。

加えて、一切壊れないモノは買い替えが発生しないです。

その為、ビジネス的には一定の期間で壊れて、買い替えをしてもらう方が良いですよね。

その辺りの塩梅は難しいですが、自社のビジネスモデルを踏まえて決定する必要があります。

上記の内容を踏まえて、品質向上における注意点は下記3点です。

・品質をどこまで上げるか?

・顧客がどの程度の品質を求めているか?

・コスト的に修理した方が安いか?

5-4 物流の最適化

購入したモノを自社に送り届けてもらうためには物流の最適化も欠かせません。

物流の最適化や管理は、『ロジスティクス』とも呼ばれますので覚えておきましょう。

国内では、トラックで運ぶ方法がメインです。

自社専用でロジスティクスを確保する企業もあります。

海外輸送では、船または飛行機で港まで運びます。

そこから税関検査して国内物流に引き継がれます。

小物であれば輸送費も少額なのであまり気にしなくてよいですが、大きい装置や機械などは輸送費負担も大きいです。

できるだけ輸送費を下げられる輸送方法を検討していきましょう。

物流の最適化のポイントは下記2点です。

① 積載率を高める

コンテナやトラックの荷台にどれだけパンパンに荷物を入れられるかが重要です。

当然、多く入れた方がコスパは良いので、積載率をいかに高めていくかを考えていきましょう。

例えば、2回に分けて納品するところを、1回で纏めてもらうと積載率も向上しますので、輸送費が下げられます。

有名な本で『コンテナ物語』という名作があります。

調達バイヤーは必ず見るべき一冊です。

この一冊でコンテナの歴史から現代の姿まで丸っと理解できます。是非読んでみてください。

② 最短の輸送ルートを選択

遠回りルートになっていないか、途中に経由する場所がないか、等を確認してみましょう。

例えば、自社工場に納品をして翌日に据え付け現場に再度輸送する場合は、サプライヤーから直接現場に輸送してもらう方が安いかもしれません。

そのような場合は、積み降ろし・据え付けの費用や検品方法なども考慮してコストメリットのある方法を選択しましょう。

5-5 サプライヤー管理

サプライヤー管理の必要性は年々高まっています。

では、サプライヤー管理とは何をするのでしょうか?

① 経営サポート

調達部門はサプライヤーから継続して製品供給してもらう必要があります。

その為に、サプライヤーが倒産しないように注意が必要です。

例えば、後継者問題や社員の高齢化などが問題として挙げられます。

・サプライヤー企業の後継者の育成。

・自社の人材をサプライヤーの役員や後継者としての派遣。

・代替サプライヤーの選定やマルチ化の検討。

調達部門は経営コンサルタントのような仕事を行う必要があります。

そこで調達バイヤーは、サプライヤーの財務諸表を見て経営分析を行います。

その為に、調達バイヤーは企業の決算書などの財務諸表は理解できるようになりましょう。

② 受注状況と負荷状況の把握

サプライヤーの受注状況や工場の稼働状況などを把握しておくことは重要です。

その為には、定期的に現場を見に行き、設備稼働状況などを把握しておく必要があります。

・決算書などの内容と実態に乖離が無いか確認。

・自社の発注によるサプライヤーの負荷状況は正常か確認。

急な倒産などのリスクに備えて、常にサプライヤーとコミュニケーションを取りながら情報を共有しておくと、サプライヤーの機微な変化にも素早く気づけます。

③ 技術サポート

特に自社への売上依存度が高い企業や自社のパートナー企業に対しては、技術的なサポートをすることが多いです。大手企業が中小企業に対して行うケースがほとんどです。

調達部門が直接実施するテーマではないですが、サプライヤー管理において重要な内容であるため、敢えてこちらに記載しました。

例えば、

等があります。

双方にとってメリットがありますが、あくまで自社への貢献度が高いサプライヤーに限ります。

サプライヤーへの投資になる為、投資回収できるように定期的に発注を行い、コストダウンが図れるように調達部門が交渉していく必要があります。

5-6 法律の遵守

調達部門はサプライヤーとの取引を行う為に、様々な法律を守る必要があります。

昨今では、中小企業庁などの行政の監視が強化されており、法律遵守の強化やコンプライアンス意識が非常に高まっています。

今回は調達部門が関わる法律には、どのようなものがあるのかを簡単に紹介します。

尚、下記のブログで詳しく『購買部・資材部・調達部が学ぶべき遵法・法律』をご紹介しておりますので、併せてご確認ください。

担当する調達業務によって関わる法律は変わるので、今回はサラッと全体を理解しておきましょう。

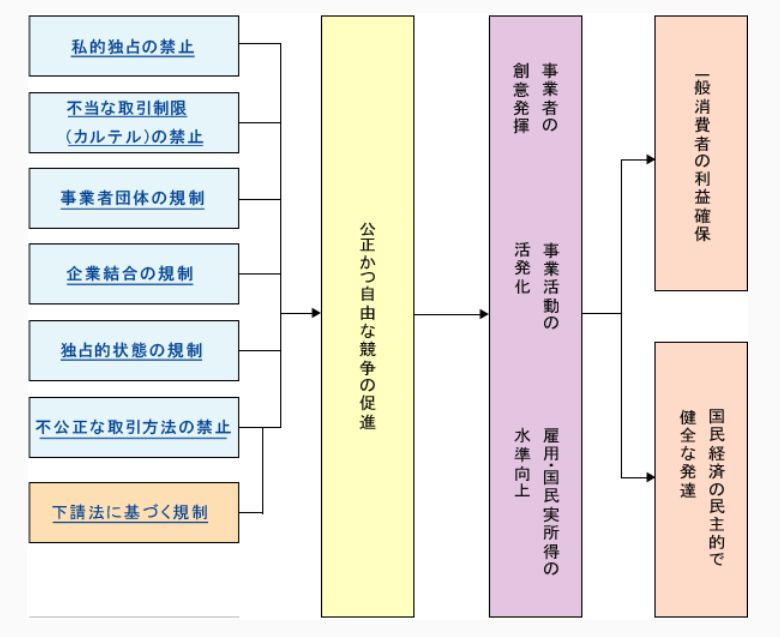

① 独占禁止法(独禁法)

独禁法とは、公正かつ自由な競争を促進する目的の法律です。

簡単に言うと、大企業や各業界のシェア上位の企業で独り占めしちゃダメだよ!という法律です。

その為、特に大企業バイヤーは注意が必要な独禁法です。

『自社以外にこの部材を販売するな!』などの発言はNGです。

下記は、公正取引委員会のHPに記載されている独禁法の規制内容です。

独占禁止法の目的と規制内容

https://www.jftc.go.jp/dk/dkgaiyo/gaiyo.html(公正取引委員会HPから引用)

企業規模の大きな企業は発言力が強いため、中小企業は従わざるを得ない場合もあります。

その為、調達バイヤーの意図しない言動であっても、独禁法に抵触する可能性がある為、注意が必要です。

是非覚えておきましょう。

② 民法

民法とは、私人間の法律関係について規律する基本法になりますが、事業活動(会社)でも適用されます。

特に調達部門が関わる民法は、『契約法』です。

契約とは、当事者双方の意思表示(考えを表すこと)が合致することで成立する約束のことです。

https://www.moj.go.jp/content/001288567.pdf(法務省HPから引用)

例えば、「この本を1,000円で売る」、「この本を1,000円で買う」という売手と買手の意思表示が合致することで売買契約が成立します。

ひとえに『契約』といっても13種類もあります。

①贈与、②売買、③交換、④消費貸借、⑤使用貸借、⑥賃貸借、⑦雇用、⑧請負、⑨委任、⑩寄託、⑪組合、⑫終身定期金、⑬和解

https://www.moj.go.jp/(法務省HPから引用)

モノの売買契約以外にも、調達部門では役務という手配があります。

役務契約とは、役務(労働サービス)の提供に関する契約になります。

上の表ですと、⑦雇用、⑧請負、⑨委任が役務(労働サービス)の提供に関する契約が該当します。

作業者に何らかの作業や労働サービスを提供してもらう場合に使用します。

調達部門の購買対象は、モノではなく、役務もありますので頭の片隅に覚えておきましょう。

③ 下請代金支払遅延等防止法(下請法)

下請法とは、下請取引の公正化・下請事業者の利益保護を目的とした法律です。

おそらく、多くのバイヤーが最も関わることの多い法律です。

まずは、どのような条件で下請法の対象になるかを知る必要があります。

下請法では、親事業者が下請事業者に対して意地悪をしていないかを取り締まります。

親事業者と下請事業者とは下記のような資本金によって区分されます。

親事業者、下請事業者の定義

https://www.jftc.go.jp/shitauke/shitaukegaiyo/gaiyo.html(公正取引委員会HPから投稿者が作成)

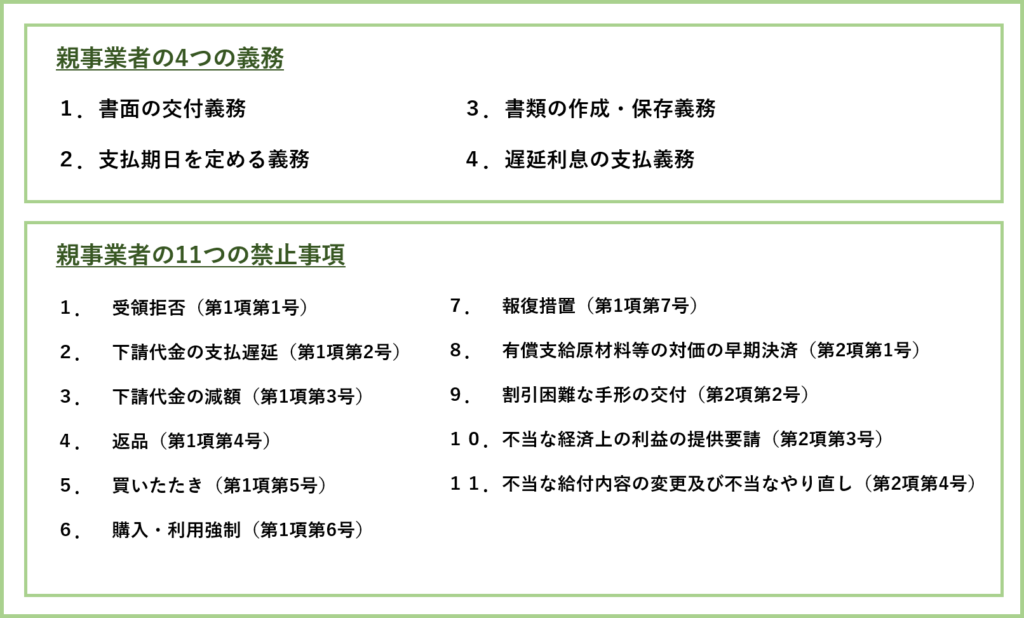

続いて、上記の区分で親事業者に分類された場合は、以下の①4つの義務、②11の禁止事項を守る必要があります。

親事業者の義務・禁止事項等

https://www.jftc.go.jp/shitauke/shitaukegaiyo/gaiyo.html(公正取引委員会HPから投稿者が作成)

上記の①親事業者の4つの義務と、②親事業者の11つの禁止事項について、下記で詳細情報を紹介します。

①親事業者の4つの義務

| 親事業者の義務 | 具体的な義務内容 |

|---|---|

| 書面の交付義務 | 発注の際は、直ちに3条書面を交付すること。 |

| 支払期日を定める義務 | 下請代金の支払期日を給付の受領後60日以内に定めること。 |

| 書類の作成・保存義務 | 下請取引の内容を記載した書類を作成し、2年間保存すること。 |

| 遅延利息の支払義務 | 支払が遅延した場合は遅延利息を支払うこと。 |

親事業者の義務・禁止事項等

https://www.jftc.go.jp/shitauke/shitaukegaiyo/gaiyo.html(公正取引委員会HPから投稿者が作成)

②親事業者の11の禁止事項

| 親事業者の禁止事項 | 具体的な禁止内容 |

|---|---|

| 受領拒否(第1項第1号) | 注文した物品等の受領を拒むこと。 |

| 下請代金の支払遅延(第1項第2号) | 下請代金を受領後60日以内に定められた支払期日までに支払わないこと。 |

| 下請代金の減額(第1項第3号) | あらかじめ定めた下請代金を減額すること。 |

| 返品(第1項第4号) | 受け取った物を返品すること。 |

| 買いたたき(第1項第5号) | 類似品等の価格又は市価に比べて著しく低い下請代金を不当に定めること。 |

| 購入・利用強制(第1項第6号) | 親事業者が指定する物・役務を強制的に購入・利用させること。 |

| 報復措置(第1項第7号) | 下請事業者が親事業者の不公正な行為を公正取引委員会又は中小企業庁に知らせたことを理由としてその下請事業者に対して,取引数量の削減・取引停止等の不利益な取扱いをすること。 |

| 有償支給原材料等の対価の早期決済(第2項第1号) | 有償で支給した原材料等の対価を,当該原材料等を用いた給付に係る下請代金の支払期日より早い時期に相殺したり支払わせたりすること。 |

| 割引困難な手形の交付(第2項第2号) | 一般の金融機関で割引を受けることが困難であると認められる手形を交付すること。 |

| 不当な経済上の利益の提供要請(第2項第3号) | 下請事業者から金銭,労務の提供等をさせること。 |

| 不当な給付内容の変更及び不当なやり直し(第2項第4号) | 費用を負担せずに注文内容を変更し,又は受領後にやり直しをさせること。 |

親事業者の義務・禁止事項等

https://www.jftc.go.jp/shitauke/shitaukegaiyo/gaiyo.html(公正取引委員会HPから投稿者が作成)

④ 印紙税法

調達部門では、サプライヤー企業と基本取引契約書、品質保証協定書等を締結して、取引を開始します。

その際に締結する契約書は、いつでもタダで発行できるという訳ではないのです。

国税庁によりサプライヤーとの契約書面に対して印紙税と呼ばれる税金が課せられることがあります。

内容と記載金額によって印紙代も変わります。

契約内容は20種類に分かれます。

| No. | 項目 |

|---|---|

| 1 | 不動産等の譲渡、地上権又は土地の賃借権の設定又は譲渡、消費貸借、運送に関する契約書 (第1号文書) |

| 2 | 請負に関する契約書 (第2号文書) |

| 3 | 約束手形又は為替手形 (第3号文書) |

| 4 | 株券、出資証券若しくは社債券又は投資信託、貸付信託、特定目的信託若しくは受益証券発行信託の受益証券(第4号文書) |

| 5 | 合併契約書又は吸収分割契約書若しくは新設分割計画書(第5号文書) |

| 6 | 定款 (第6号文書) |

| 7 | 継続的取引の基本となる契約書 (第7号文書) |

| 8 | 預貯金証書 (第8号文書) |

| 9 | 倉荷証券、船荷証券又は複合運送証券 (第9号文書) |

| 10 | 保険証券 (第10号文書) |

| 11 | 信用状 (第11号文書) |

| 12 | 信託行為に関する契約書 (第12号文書) |

| 13 | 債務の保証に関する契約書 (第13号文書) |

| 14 | 金銭又は有価証券の寄託に関する契約書 (第14号文書) |

| 15 | 債権譲渡又は債務引受けに関する契約書 (第15号文書) |

| 16 | 配当金領収証又は配当金振込通知書 (第16号文書) |

| 17 | 金銭又は有価証券の受取書 (第17号文書) |

| 18 | 預貯金通帳、信託行為に関する通帳、銀行若しくは無尽会社の作成する掛金通帳、生命保険会社の作成する保険料通帳又は生命共済の掛金通帳 (第18号文書) |

| 19 | 第1号、第2号、第14号又は第17号文書により証されるべき事項を付け込んで証明する目的をもって作成する通帳 (第19号文書) |

| 20 | 判取帳 (第20号文書) |

印紙税の手引

https://www.nta.go.jp/publication/pamph/inshi/tebiki/01.htm(国税庁HPから投稿者が作成)

その20種類の中で調達部門が重要な1、2、7号文書について紹介します。

◆1号文書 売買契約書等

| 記載された契約金額 | 印紙税額(1通また1冊につき) |

|---|---|

| 契約金額の記載なし | 200円 |

| 10万円以下 | 200円 |

| 10万円超 50万円以下 | 400円 |

| 50万円超 100万円以下 | 1,000円 |

| 100万円超 500万円以下 | 2,000円 |

| 500万円超 1,000万円以下 | 10,000円 |

| 1,000万円超 5,000万円以下 | 20,000円 |

| 5,000万円超 1億円以下 | 60,000円 |

| 1億円超 5億円以下 | 100,000円 |

| 5億円超 10億円以下 | 200,000円 |

| 10億円超 50億円以下 | 400,000円 |

| 50億円超 | 600,000円 |

◆2号文書 請負契約書

| 記載された契約金額 | 印紙税額(1通また1冊につき) |

|---|---|

| 契約金額の記載なし | 200円 |

| 100万円以下 | 200円 |

| 100万円超 200万円以下 | 400円 |

| 200万円超 300万円以下 | 1,000円 |

| 300万円超 500万円以下 | 2,000円 |

| 500万円超 1,000万円以下 | 10,000円 |

| 1,000万円超 5,000万円以下 | 20,000円 |

| 5,000万円超 1億円以下 | 60,000円 |

| 1億円超 5億円以下 | 100,000円 |

| 5億円超 10億円以下 | 200,000円 |

| 10億円超 50億円以下 | 400,000円 |

| 50億円超 | 600,000円 |

◆7号文書 継続取引の基本となる契約書

(印紙税は一律4,000円)

印紙税の手引

https://www.nta.go.jp/publication/pamph/inshi/tebiki/01.htm(国税庁HPから投稿者が作成)

細かい説明は割愛しますが、できるだけ印紙代は安く抑えたいと考えますよね?

中には、7号文書『継続取引の基本となる契約書』ではなく、1号文書『売買契約書』もしくは2号文書『請負契約書』の内容で記載し、金額を掲載しないことで最低額の印紙代で済ませるケースもあります。

ただし、契約書面の発行時は印紙税法の対象書面かどうかを法務や社内担当者に確認をするようにしましょう。

くれぐれも自分だけで判断しないことが重要です。

⑤ 労働者派遣法

労働者派遣法とは、労働者派遣事業の適切な運営、派遣労働者の権利保護を目的としています。

ただし、労働者派遣法に関わるケースは労働者派遣事業に該当する場合のみになります。

労働者派遣事業について

https://www.nta.go.jp/publication/pamph/inshi/tebiki/01.htm(厚生労働省HPから投稿者が作成)

上記の図のように、契約内容により該当するかどうかが変わりますので、どのような契約内容でサプライヤー企業に発注をかけるかについて注視するようにしましょう。

下記のように派遣と請負契約が区分されますので、覚えておきましょう。

・派遣では、派遣元事業主の指示ではなく、派遣先の指揮命令を受けて派遣先のために労働に従事させる。

・請負では、仕事の完成を目的とするため、注文者と労働者の間に指揮命令関係が生じず、労働者は自身の会社の指揮命令で労働に従事する。

労働者派遣法では、賃金や労働基準法の適用など、派遣法労働者への不当な取り扱いが無いように、権利保護の条項が定められています。

詳しくは厚生労働省HPをご覧下さい。

https://www.mhlw.go.jp/stf/seisakunitsuite/bunya/roudoushahakennjigyou.html

⑥ 電子帳簿保存法(電帳法)

電帳法とは、これまで紙で保存義務があった各税法の帳簿保存について、デジタル化促進に向けて法律として定めました。

ポイントは下記2点になります。

・税務関係帳簿書類のデータ保存を可能とした。

・取引に関する書類に通常記載される情報(取引情報)を含む電子データをやり取りした場合の、当該データに関する保存義務やその保存方法等を定めた。

電子帳簿等保存制度特設サイト

https://www.nta.go.jp/law/joho-zeikaishaku/sonota/jirei/tokusetsu/index.htm(国税庁HPから引用)

今後、デジタル化はより加速していきます。調達DXにもかかわる重要なテーマになります。

また、今後も時代の流れにより、さらに法改正が進む可能性もありますので、是非引き続き注視していきましょう。

5-7 製品知識の獲得

これから調達部門で活躍される皆様は、様々な製品を担当することになると思います。

製品知識をつけることのメリットは、下記の『転職時に購買・資材・調達部門が有利な3つの理由』の記事に書いておりますので、詳しくはこちらをご覧ください。

また、単純に部材を知るだけでなく、自社の最終製品についても深く知ることで、自分が購入している部品がどんな役割を果たし、どれだけ重要なのかを知ることができます。

私の経験上、部材・部品の知識やその市況に詳しいバイヤーは、設計・開発部門からの信頼が厚いです。

もちろん、そういう方ほど出世していきます。

下記の『調達部門で出世する人の特徴3選』の記事の中にも、本件について詳しく書いておりますので、是非ご覧ください。

皆さんが調達バイヤーとして活躍するための大きな要素として製品知識は不可欠です。

時には理系内容も含んでくると思いますが、それを理解できれば大きな武器になります。

是非、自分の得意な製品領域を確立し、自分の市場価値を上げていきましょう!

6. これからの調達部門について

最後にこれからの調達部門について紹介していきます。

現在、世の中はVUCA時代と呼ばれる予測不能な世の中と言われています。

このVUCA時代で調達部門はどう在るべきかをこの章では考えていきます。

今後就職活動をされる方にとって、調達部門が現在抱えている課題や目指す姿を把握しておく事は重要です。

下記の記事で今後訪れる『2035年問題への購買・資材・調達部門の3つの対策ポイント』を紹介しておりますので、こちらも併せてご覧ください。

是非最後までご覧ください。

6-1 調達部門を取り巻く環境の変化

① 中小企業保護の強化

調達部門はサプライヤーと社内を繋ぐパイプとしての役割を果たしてきました。

サプライヤーに対する窓口として、自社の意見を代表して伝えてきました。

その中で、バイヤー企業とサプライヤー企業の間でのパワーバランスがバイヤー企業に偏るケースが多く、中小企業が苦しめられるケースが散見されました。

これらの状況に対して近年、公正取引委員会や中小企業庁のメスが入りました。

コロナ禍の価格転嫁の状況など、非協力的な大手企業の会社名が公に公開されるなどの対応がなされました。

その為、バイヤー企業ではコンプライアンス意識の変革が急務となっております。

詳細については、調達不要論その②『弱まっていく調達バイヤーの交渉力・購買力』で詳しく紹介しております。

② 先の読めない市場

近年の世界中での予測不能な変化に対して、誰もが10年後のことなど予想もつきません。

予測不能な時代に調達部門として何ができるのか?

ポイントは、調達部門にとって『予測不能な変化=リスク』ということです。

このリスクに対して、どのように対応するべきかを今後は各社で考えていく必要があります。

代表的なリスクというと、

・地政学リスク:紛争や貿易摩擦など取引継続不可

・為替リスク:輸入品に対するコストUP

・サイバーリスク:サイバー攻撃による機密情報の流出、サービスやシステムの利用停止

・自然災害リスク:製造不可による納期遅延・部材入手困難

など、無限に存在します。

その中で、調達部門ではリスクに備えて対策を考える必要があります。

自社だけでなくサプライヤーとの協力により対策を実現していく必要があります。

サプライヤーとの繋がりをサプライチェーンと呼びます。

このサプライチェーンの繋がりを強化することは非常に重要です。

サプライチェーンでの繋がりの先には、協力体制による継続的なビジネス運営があります。

災害や何らかの有事の際にサプライチェーン全体でどのように対応するかをあらかじめ決めておくことが必要です。

この事前計画をBCP(事業継続計画)と呼びます。

BCPとは、事業資産の損害を最小限にとどめつつ、中核となる事業の継続あるいは早期復旧を可能とするために、平常時に行うべき活動や緊急時における事業継続のための方法、手段などを取り決めておく計画のことです。

https://www.chusho.meti.go.jp/bcp/contents/level_c/bcpgl_01_1.html(中小企業庁HPから引用)

BCP対策として下記のようなものがあります。

・予め有事の際の状況共有の連絡網を確保しておき、正確な情報がタイムリーに共有できるようにする。

・サプライヤーのマルチ化を行い、あらかじめ別地域や他会社で製造できるような対策を行う。

常にリスクに対する対策を考えながら、調達部門を行っていきましょう。

6-2 調達部門の業務範囲拡大

調達部門の業務は年々増えております。

これまでは、

・モノを買うバイヤー業務

・取引履歴や帳票類の管理業務

・新規サプライヤー発掘や戦略立案の開発購買業務

などの業務がほとんどでした。

しかし、下記のような様々な変化により新たな調達業務が生まれてきております。

・現在は国際的な環境意識の高まり

・国内市場の弱体化や高齢化問題

・災害対策の強化

今回はその一部を紹介します。全てを理解しなくても良いのでキーワードだけでも覚えておきましょう。

① CO2情報の調査・報告

サステナブルな社会に向けて、CO2を初めとした温室効果ガス(GHG)の排出量の削減が必要となっております。

その為、調達部門ではサプライヤーから調達した部材のCO2排出量の調査・報告の対応が必要になってきております。

② サプライチェーン管理

サプライチェーン全体をバイヤー企業は把握をして、様々な調査・報告、リスク管理を行う必要があります。

自社から見た2、3次サプライヤーも管理対象となり得る為、今後は更なるサプライチェーン管理の強化が求められています。

③ 中小サプライヤー保護

町工場のような中小企業を思い浮かべてください。

日本の中小企業は全体の99.7%を占めます。日本企業はほとんどが中小企業で構成されているのです。

後継者がいない会社が自社の重要部品を製造している場合、今後も安定・継続して部品を供給してくれる確証はありません。

戦後1~2代続いた日本を支えてきた小さな町工場は、今後10年程で多くが存続の危機に瀕するでしょう。

これは非常に大きなリスクなので、中小企業が継続的に経営できるようにバイヤー企業が保護する必要があります。

具体的には、

・後継者の派遣

・M&Aのサポート

・従業員の採用・育成サポート

等があります。

今後は、調達部門が中小企業の将来の一翼を担う役割になるのです。

④ 人権デューデリジェンス(人権DD)

有名なお話ですと、2021年5月に話題になったファーストリテイリング(UNIQLO)の中国・新疆ウイグル自治区の強制労働問題があります。

勿論、企業全体の問題ではありますが、その材料(労働)を調達するのは調達部門になります。

調達部門で強制労働の発注を食い止められなかったのか?サプライヤーへの発注の最後の砦は調達部門になります。

今後は、人権尊重や責任のある調達に対して、非常に規制や調査が厳しくなります。

皆さんも今後は『誰が・いつ・どこで・どうやって』作っているのかを把握した上で、調達業務に取り組みましょう。

⑤ デジタル化への移行

皆さんもITやデジタルというテーマは何度も耳にしていることでしょう。

しかし、デジタル化やDXなど非常に抽象的な表現が多く、結局何をするの?という部分が抜けています。

これは、社内と社外専門家の両者がそれぞれの知識しか持ち合わせていないことが1つの要因です。

例えば、

それぞれが好き勝手に自分の立場で主張しても良い結果は生まれません。

基本的に人がやっていることを機械やシステムにやってもらうことは”良い事”です。(費用削減、バイヤー業務の高付加価値化など)

つまり、DXやデジタル化自体はメリットのある事なので、その効果を最大化できるように両者が協力することが重要です。

外部のシステム開発企業に依頼する場合は、

・自社の業務を正確に理解してもらうための説明時間を取る

・窓口にはIT知識と自社業務の両方の知見を持つ人材を置く

・定量的にシステム導入前後での業務時間削減の効果を測る

・データを蓄積する場合は、何に使うデータなのかを事前に決める

等のポイントを押さえて進めましょう。

6-3 進まないデジタル化・DXへの改革

調達部門のデジタル化・DXは非常に遅れています。

下記の記事で詳しくご紹介しておりますので、こちらも併せてご確認ください。

様々な要因が考えられますが、主に3つです。

① 調達部門に関係する部門やサプライヤーの協力が必須な為

最もDXが進みにくい理由は、関係部門やサプライヤーの協力が必須なためです。

調達部門が取り扱う帳票類や仕様書などは、調達部門が単体で扱えるものではなく、関わる部門やサプライヤーの協力が必要です。

しかし、DXの目的やあるべき姿は、各部門によって正解が異なる為、同じ方向を向いて進めることが難しいです。

他部門やサプライヤーのDXの在り方も踏まえて、協力体制を構築していきましょう。

② 調達部門への投資は難しい為

調達部門は会社の中でも投資がされにくい部門です。

調達部門が投資されにくい理由は、売り上げへの貢献が直接的ではない為です。

詳しくは、下記のブログで紹介しておりますので是非ご覧下さい。

③ 調達部門に専門知識を持つ人材が少ない為

調達部門にはITやデジタル、DXの知識がある人材は少ないです。

理由は、調達部門のメイン業務はバイヤー業務だからです。

バイヤー業務では、ITやデジタルなどの知識を必須とはしない為、DXの具体的な手法を知る人は少ないです。

ではアウトソースすれば良いのか?というと最適解ではないです。

ただアウトソースに任せたとしてもDXは進みません。

アウトソースとの橋渡し役が必要なので、結局は社内の業務を理解しており、IT知識を有する人材が必要です。

今後、調達部門の中にITに詳しい人材を育成、確保していく流れになります。

皆さんの中でデジタルに興味がある人は、自身で勉強を進めてアピールしていくと社内で重宝される事間違いなしです。

最後に

ここまでご覧頂き、ありがとうございました。

今回は有料級と題して、私が就活時代や新人バイヤー時代に知りたかった調達部門のリアルな内容を惜しみなく詰め込みました。

タイパの時代ですのでサクッと見たい方も多いと思い、できるだけイラストや要点に絞ってコンパクトに紹介しました。

各テーマの詳しい内容は、私のブログ内で記事を分けてアップロードしております。

是非そちらもご覧ください。

ここで皆さんにお伝えしたいこととして、ここに書いてあることはあくまで現時点の調達部門の姿であるということです。

刻一刻と変化する世の中ですので、これからの調達部門は皆さんの目で見て、肌で感じて、自分で思考して、日本の製造業の根幹を支える素晴らしいバイヤーになってください。

調達部門の最新の情報をブログにまとめておりますので、X(旧Twitter)をフォローいただき、更新をお待ちいただけると幸いです。

引き続きSetchan調達ブログを宜しくお願い致します。

コメント